Джерело: Jalopnik

Джерело: Jalopnik

Уявіть собі двигун внутрішнього згоряння, якому не потрібне мастило. Наприкінці 1980-х років інженери Ford не просто уявляли, а й розробили та запатентували таку технологію — концепцію «неохолоджуваного безмасляного» двигуна, яка могла кардинально змінити автомобілебудування, інформує Автопілот з посиланням на Jalopnik.

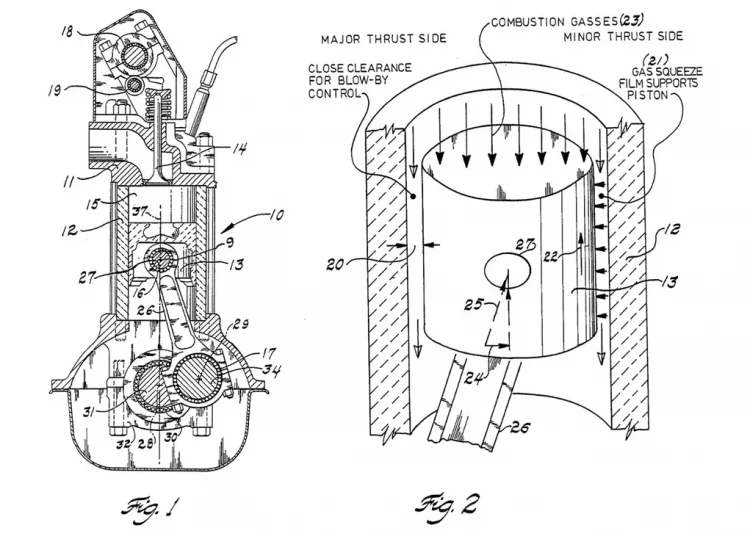

Ідея, хоч і радикальна, на папері виглядала геніально простою. Замість традиційної масляної плівки, що змащує стінки циліндрів, американські конструктори запропонували використовувати газову подушку. Концепція полягала у створенні мікроскопічного зазору між поршнем і стінкою циліндра. Завдяки руху поршня та спеціальним канавкам у цей зазор затягувалося повітря, створюючи самопідтримувану «газову плівку», яка б і розділяла рухомі частини, запобігаючи їхньому контакту та зносу.

Щоб така система працювала, потрібні були незвичайні матеріали. Патент передбачав широке використання керамічних компонентів, зокрема для головки блоку циліндрів, поршнів та клапанів. Деталі з таких матеріалів, як спечений нітрид кремнію та карбід кремнію, мають низьку теплопровідність. Це дозволяло двигуну утримувати тепло всередині камери згоряння і працювати при екстремально високих температурах, що теоретично підвищувало його ефективність. Менше паразитних втрат, відсутність рідин для змащення та охолодження — все це обіцяло чистіший вихлоп та простішу конструкцію.

У документації описувалися поршні без кілець та зазори на рівні мікронів — близько однієї тисячної дюйма. Форма поршня та циліндра мала радіальний конус. Під час руху поршня в’язке тертя затягувало повітря в зазор, а конічна форма локально стискала його. Це створювало рівномірне поле тиску, що утримувало поршень на повітряній подушці товщиною в тисячні частки дюйма, виконуючи роботу, яку зазвичай робить моторне мастило.

Розробники передбачили й слабкі місця. Під час тактів впуску та випуску тиск у циліндрі низький, тому газова плівка стає слабкою. У ці моменти, а також під час холодного запуску, конструкція покладалася на надзвичайно гладкі та тверді зносостійкі поверхні, щоб пережити короткочасний контакт металу з металом. Проте, як тільки двигун виходив на робочі оберти, газова подушка повністю брала на себе навантаження, а прорив газів у картер падав до мінімальних значень.

На папері переваги були очевидними: відсутність поршневих кілець та системи змащення значно знижувала тертя. Неохолоджуваний блок ефективніше утримував тепло, перетворюючи більшу його частину на корисну роботу. В результаті мав вийти гарячіший, економічніший та екологічніший агрегат, позбавлений складнощів, пов’язаних з використанням мастила.

Однак реальність виявилася набагато складнішою. Підтримання стабільного мікронного зазору між розпеченим поршнем і циліндром — це метрологічний кошмар. Зазор постійно змінюється під впливом температури та навантажень. Хоча кераміка стійка до спеки та корозії, вона крихка, дорога в обробці та вимагає неймовірної точності, що робить масове виробництво економічно невигідним.

Існувала й проблема низьких обертів. Ефективність газової плівки прямо залежала від швидкості руху поршня, тому запуск та робота на холостому ходу були небезпечними зонами, де ризик контакту поверхонь був максимальним. Будь-яка мікроскопічна частинка бруду чи нагару в зазорі могла миттєво пошкодити прецизійні поверхні. Крім того, сучасний двигун потребує мастила не лише для змащення, а й для охолодження компонентів та роботи гідравлічних систем, наприклад, приводу зміни фаз газорозподілу.

Зрештою, головною перешкодою стала екстремальна робоча температура, що сягала 1600 градусів. Управління таким нагрівом та термічним розширенням деталей виявилося надскладним завданням. Через ці виклики патент давно закінчився, а повністю безмасляний автомобільний двигун так і не з’явився. Проте ця смілива ідея не зникла безслідно, надихнувши інженерів на подальші пошуки способів зниження тертя та підвищення ефективності двигунів внутрішнього згоряння.

![]() Підписуйся на наш Telegram-канал

Підписуйся на наш Telegram-канал